百万個の穴を開ける - ドリルがへたるwww

2022年12月のMaschinenmarkt誌で年間人気記事に選ばれていたものです

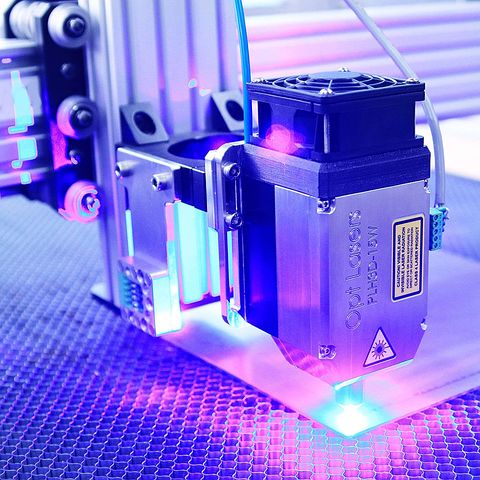

同じ面に非常に多くの穴を開けるならレーザーという選択肢がおもしろい

ドリルを使った加工だと摩耗や折損の検知や管理をするのが簡単ではない

そもそも、時間だけ考えてもドリル工具での加工は考慮の対象外ですね

レーザー光源を用途に応じて使い分ける

ここでは、単にレーザーが良いというだけではなく

どんな穴あけにどのレーザーが適しているのかを追求している

ドイツの産学連携は、かなり現実的で産業界にも大きな影響力を持っているのは羨ましい。

今回登場するのは、有名なフラウンホーファーレーザー技術研究所(Fraunhofer-Institut für Lasertechnik ILT)です。

どうしてそんなにたくさんの穴が必要なの?

コロナ禍で、当面は航空機の利用が減っているけれど、

航空機業界は燃料消費をもっと削減しようと努力している

- 航空機のウィング

- 表面は小さな穴がたくさん開いていて

その中を空気が抵抗なく流れる「ハイブリッド層流制御」の原理を応用している

これで最大10%の燃料削減が可能

- 表面は小さな穴がたくさん開いていて

- 航空機のタービン

- ウィング同様に、小さな穴がエンジン音の騒音減衰に役立つ

- フィルター技術

- ミクロンオーダーの穴が開いた金属箔を使えば

排水に含まれるマイクロプラスチックを効率よくろ過できる

- ミクロンオーダーの穴が開いた金属箔を使えば

上記の3件は、異なる分野でたくさんの穴を開けることの必要性を分かりやすく表している

タービン製造、製紙、プラスチックのリサイクルなどは大きな可能性を秘めた分野といえる

レーザーでどうやって穴を開けるの?

レーザーが産業界で普及してから数十年が経ち、用途も多様化している

マーキング、溶接、切断にとどまらず、穴あけ加工も一般的になっている

科学的な見地から言えば、レーザーでの加工は**非切削型の熱切断プロセス**

レーザーで穴をあける時、高速性と高精度のバランスをどう設定するかが重要な役割を果たす

最も速い方法は、**シングルパルス**で材料に穴を「撃ちぬく」やり方。

一方で、ヘリカルドリル加工は最も時間がかかり、特殊な光学系も必要だが、

その代わりに高い精度が得られる。

**パーカッションドリリング**では、同じ箇所に複数のパルスを当てて、レーザーで穴を開ける

**トレパニング**は、下穴を開けた後、穴の輪郭をなぞって切り取る

穴あけの精度や穴壁の面粗度は、素材やレーザー照射の種類に左右される

例えば銅は、一般的な赤外線よりも緑や青の光線をよく吸収するといった具合だ

パルス幅とパルスエネルギーも結果に影響するから

**超短パルスレーザー**が特別な存在であると言える

レーザーエネルギーが極短時間に照射されて、材料はほとんど瞬時にプラズマに変換される。

つまり、超短パルスレーザーは実質的にあらゆる材料を加工することができ、

優れた表面品質を達成できるが、加工としては最も時間がかかる。

研究所の役割

レーザーという基礎技術の特性を知りながら、実用化するための実験を、試行錯誤しながら探究する。

こういうことをやる研究所がドイツには存在しているのです。

それを私は常々羨ましいと思っているのです。なぜ日本では成り立たないのか・・・

それはさておき

フラウンホーファーILTは、レーザーに関するあらゆるプロセスを何年にもわたって研究し、最適化してきた。

その結果、1秒間に数十から数百の穴を開ける、生産性の高いドリル加工プロセスを実現できた。

大きな課題となったのは、

高い生産性(穿孔速度)を維持しつつ、穴径の公差を狭くして、高い面粗度を確保することだった。

ここでは、**シングルパルスによるオン・ザ・フライ(OTF:On The Fly)穴あけ加工と、

フラウンホーファーILTが開発したOTFパーカッション穴あけ加工**のプロセスが採用されている。

例1: レーザーのシングルパルス・マイクロドリリング

上記の中で最も生産性の高い穴あけ方法は、シングルパルスによる穴あけだ。

常に注意しなければならないのは、加工速度と穴の品質のバランスをとること。

光学系が加工物表面上を移動するのが速すぎると、穴が細長くなってしまう。

ドリル孔の品質は、様々なパラメータによって評価される。

- 真円度

- ドリル穴が真円からどの程度ずれているか

- レーザーと送り速度の影響を受ける

- コニシティ

- 穴の直径がテーパー状になり、深さによって変わる度合い

- 穴の壁の面粗度

- レーザー照射強度の影響を受ける

フラウンホーファーILTが、プロセスを最適化して実現したのは

- 厚さ1ミリのチタン板に毎秒200個の穴を開ける

- 直径80μm弱の穴を開けた

- 焦点径がわずか12μmのシングルモードレーザーを使用

- ドリル加工は “オン・ザ・フライ “で行われる

- オン・ザ・フライとは、加工物上で光学系を一定速度の送りで加工すること

具体的に何をやったかというと

- 加工機:6軸加工機

- 加工物:航空機の翼を模した長さ2mの3D形状デモワーク

- 200個/秒のスピードで、1 sqmに約200万個の穴を開けた

- 穴径:直径80μm

- 加工時間:3時間弱

他に重要な点として

- 光学系とワークの距離を精密にコントロールすること

- プラズマや飛沫(ドロス)の影響を受けず、数μmの測定精度を実現するOCT(Optical Coherence Tomography 光干渉断層計)を使用した

例2: ”オン・ザ・フライ” パーカッションドリル加工

どんな穴でもレーザーパルスで開けられるわけではない。

そこでパーカッションドリリングの登場となるわけですが、それで実現できるのが

- より高いアスペクト比

- 穴の品質、または穴のテーパーに対するより高い要求

- OTFパーカッションドリル加工なら、より大きな穴径の加工ができる

パーカッションドリリングはどんなものかというと

複数のレーザーパルスが同じ穴に照射される方式

もっと重要なのが送り速度で、光学系が移動する前に穴が開かないと、穴が斜めになったり、レーザーが貫通しなかったりする。

穴を一つ開ける時間は、レーザーパルスの数と繰り返し周波数次第。

穴あけ加工そのものは、シングルパルスに比べれば複雑。

穴が貫通するまで、一つ一つのレーザーパルスは十分な出力を保持しなければならない。

- プロセスパラメータが不適切だと、溶融物が穴の中に残って固化し、レーザーが遮光されたり、穴が閉じてしまったりすることもある。

フラウンホーファーILTは広く研究を行い、パーカッションドリリングプロセスのためのOTFプロセスの開発に成功した。

- 最大20kWのピークパルス出力と2000Hzの繰り返し周波数を持つ新しいファイバーレーザー光源を使用

- 厚さ2ミリのアルミニウムに1秒間に最大30個の穴を開けた

- 500μmの穴径を高精度で加工できた

- 標準偏差は入口で5%以下、出口では何と2.5%以下だった

新しいレーザー光源の高パルスピーク出力と繰り返し周波数によって、穴の精度と生産性を両立させることができた。

もっと知りたいですか?

レーザー技術や加工技術は日進月歩で進んでおり、

今後数年間は、レーザードリル加工もかなりのスピードで進化するだろう。

光源としては、より高出力の超短パルスレーザーが有力視されている。

そのメリットは大きく分けて2つある。

- 超短パルスレーザーで加工したドリル穴は、より精密で欠陥が無く、非常に滑らかなものとなる。

- 超短パルスレーザーでは、実質的にあらゆる材料を加工することができる。

これまでは、作業スピードを上げることはできず、低速での加工を強いられてきた。

しかし、Cluster of Excellence Advanced Photon Sources CAPSでは、フラウンホーファーの様々な研究所の専門家達が、10kWをはるかに超える出力の光源や必要なプロセス技術を開発している。

これが、現在の課題である超短パルスレーザーの低い生産性を解決してくれるだろう。

このような強力なレーザー光源があれば、マルチビーム光学系を使用することも可能になる。

そうなると、数百、数千の穴を同時に開けることができるようになるだろう。

Sim Con Drillプロジェクトでは、すでにその方法で

数百万個の10μmの穴が開いた廃水フィルター用のフィルタープレートが作られている。

穴径の小さなフィルターを使えば、公共の下水道システムで10μm以下のマイクロプラスチックを濾過することができる。

マルチビーム光学系は、いろいろな組み合わせが可能だ。

- 回折光学素子を用いて、多数の平行で同一な分岐ビームを実現できる。

- 特殊な液晶変調器を用いて、分岐ビームの分布をほぼ任意に定義することができる。

- 音響光学変調器を用いて、個々のビームのオン・オフを切り替えることができる。

レーザードリル技術が熱い!

実現可能な穴あけ形状と生産性の向上で、レーザーはこれまでにない可能性を秘めている

- 新しいプロセスの開発

- これまで以上に強力なレーザーの登場

特に、超短パルスレーザー光源の開発は大きく進歩していて、今後数年の間に、

レーザードリル加工において、多くの新しいアプリケーションが可能になることだろう

フラウンホーファーILTには、基礎研究から産業への応用、システム開発までのノウハウが蓄積されている。

2022年4月26日から29日までミュンヘンで開催される展示会、Laser World of Photonicsにおいて、フラウンホーファーILTの専門家が、レーザードリル分野における超短パルス技術の可能性を紹介する。

思い知りました

自分の無知を思い知りました。

穴を開けると言ったら、ドリルを使う加工のことしか考えていませんでした。

大量に必要な穴と、それを経済的に実現するためのレーザーによる穴あけ。

私自身が、非常に興奮しながら記事を読むことになりました。

それと、専門用語が多く出てきています。

楽しく読んだことはまちがいないのですが、訳語として正しいかどうか・・・

多少は大目に見てください。でも、まちがいがあれば、どうぞご指摘ください。

関連情報

ファイバーレーザ加工機による航空機部品などへの孔あけ

Prima Power社とこんな形で再会するとは! LASERDYNEか・・・

Related Posts

Profile

工作機械GURU

工作機械という目立たないが頼もしい縁の下の力持ちに光を当ててみた。工作機械の世界をリアルに語る・・・かな

Tags